在工业4.0浪潮和数字化转型的宏大背景下,一种集成了先进建模、实时交互与智能分析的新型技术方案——基于3D工厂建模的工业数字化技术展示系统,正成为推动制造业迈向智能化、可视化的关键引擎。这一系统不仅重构了工厂的运营与展示形态,其背后强大的数据处理技术更是支撑其高效运行的核心基石。

一、 3D工厂建模:构建数字孪生体的可视化基石

3D工厂建模是构建整个系统的第一步,也是实现数字孪生的视觉基础。它通过高精度激光扫描、摄影测量或直接使用CAD/BIM数据,在虚拟空间中1:1复刻物理工厂的全貌。

- 全要素精细建模:不仅包括厂房结构、生产线布局、机械设备等静态设施,还涵盖了管道、线路、仪表盘等细节,甚至可模拟光照、材质,达到照片级逼真效果。

- 动态关联与机理集成:先进的建模技术能将3D模型与设备的实时运行数据(如转速、温度、压力)、生产管理数据(如工单、物料流)以及物理机理模型进行深度关联。这使得静态模型“活”起来,能够实时反映物理世界的状态。

- 创新应用模式:

- 虚拟漫游与导览:为客户、访客或新员工提供沉浸式的线上工厂参观,突破时空限制。

- 方案设计与验证:在新生产线布局、设备改造前,在虚拟环境中进行模拟、碰撞检测与流程优化,降低试错成本。

- 交互式培训与演练:员工可在高度仿真的虚拟环境中进行设备操作、维护流程或应急演练,安全且高效。

二、 工业数字化技术展示系统:从可视化到协同决策的平台

以3D模型为承载,工业数字化技术展示系统整合了多种数字技术,形成一个集监控、管理、分析、展示于一体的综合平台。

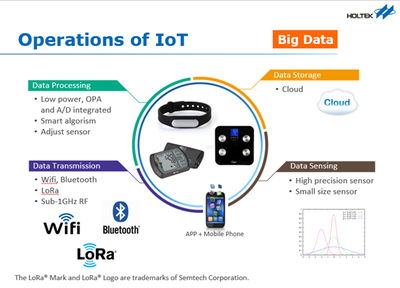

- 实时监控与可视化看板:系统接入物联网(IoT)数据,将设备运行状态、生产效率(OEE)、能耗、质量指标等关键数据,以图表、热力图、动画等形式直观地标注在3D模型的对应位置。管理者可通过“一张图”全局掌控生产动态。

- 模拟仿真与预测分析:结合历史数据和算法模型,系统可在数字孪生体上进行“假设分析”,模拟不同生产计划、工艺参数下的产出与能耗,预测设备潜在故障,为前瞻性决策提供支持。

- 远程协作与专家支持:通过AR/VR接口或高清交互终端,远端专家可以如同亲临现场般查看设备状况,甚至在3D模型上进行标注、指导现场人员操作,极大提升问题解决效率。

- 个性化展示与营销工具:该系统也是一个强大的品牌与技术展示窗口,可根据不同客户需求定制展示路径与内容,生动呈现技术实力与生产流程。

三、 数据处理技术:驱动系统智能化的隐形引擎

上述所有炫酷功能的实现,都离不开底层强大、高效的数据处理技术的支撑。这构成了系统的“神经系统”与“大脑”。

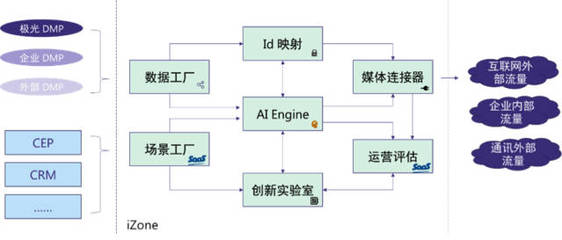

- 海量多源异构数据集成:

- 来源多样:处理来自传感器(时序数据)、SCADA系统(控制数据)、MES/ERP(业务数据)、三维扫描点云(空间数据)等多源头数据。

- 协议兼容:需支持OPC UA、MQTT、Modbus等多种工业通信协议,实现数据的无缝接入。

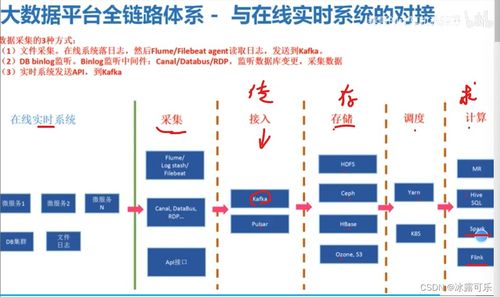

- 实时流数据处理:

- 利用如Apache Kafka、Flink等流处理框架,对生产线产生的海量实时数据进行毫秒级接收、过滤、聚合与计算,确保3D可视化界面的状态更新与物理世界同步。

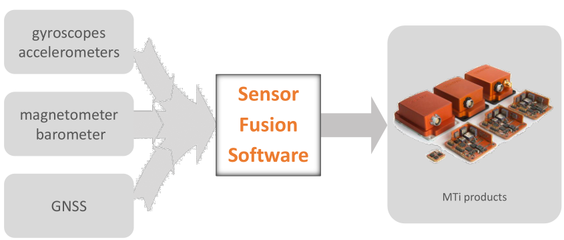

- 时序数据管理与分析:

- 针对设备传感器产生的具有时间戳的序列数据,使用时序数据库(如InfluxDB、TDengine)进行高效存储和压缩,支持快速查询与趋势分析,为预测性维护提供数据基础。

- 三维数据与业务数据融合:

- 这是核心技术挑战之一。需要建立统一的空间坐标与数据标识体系,将三维模型中的每个部件、设备与后台数据库中的实时数据、资产信息、维护记录进行精准关联与绑定。

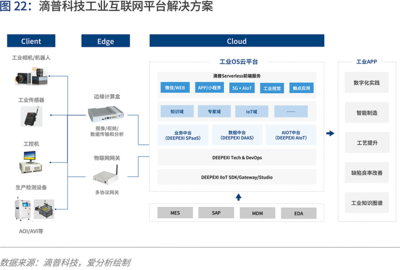

- 边缘-云计算协同:

- 在靠近数据源的边缘侧进行数据预处理和实时响应,减轻网络压力;将需要大规模运算的仿真、深度学习模型训练等任务放在云端,形成云边协同的弹性算力格局。

- 数据安全与治理:

- 实施严格的访问控制、数据加密传输与存储,确保关键生产工艺数据和工厂空间信息的安全。同时建立数据质量标准与治理流程,保障“数据燃料”的清洁与可靠。

###

创新模式的“3D工厂建模工业数字化技术展示系统”,其本质是数字孪生技术在工业场景的深化应用。它通过高度沉浸的可视化界面,将复杂的工业系统透明化、直观化。而这一切体验的背后,是犹如冰山之下、庞大而精密的数据处理技术体系在持续工作——集成、清洗、关联、分析海量数据,将数据转化为洞察,最终赋能于工厂的智能运营、科学决策与价值创新。这一模式正引领着工业展示与管理从“二维报表”走向“三维智能交互”的新纪元,为制造业的数字化转型提供了坚实的可视化与数据化双轮驱动。